精准回转工作台五轴联动机床有限元结构分析

航空发动机作为飞机的动力装置,是飞机的“心脏”,按照不同的使用要求应具有安全性、可靠、绿色、环保、长寿命、易维护等特点,因此航空发动机零件制造对加工设备要求较高,不同材料、不同结构的发动机零件需要的加工设备不同,总体上对加工设备的要求为高精度、高刚性、高稳定性、多功能和易维护…。随着数字化制造技术、信息化技术的发展,数控深孔钻加工机床广泛应用于航空制造领域,选择加工航空零件的数控机床设备,首先要考虑加工零件的结构特点、尺寸精度要求和零件材料特性。叶盘、叶片加工设备通常采用精准五轴联动加工中心,能够在一台精准五轴联动加工中心上完成叶片型面和榫头的全部加工任务[2-31。回转工作台数控五轴联动机床是用于加工飞机发动机叶片的关键设备,在机床的设计过程中,有必要采用有限元分析技术对机床整体结构进行静态和动态性能计算,保证机床加工叶片的高精度和稳定性。

1、有限元模型建立

根据机床各大件结构情况,采用壳结构(Shell model)和实体结构(Solid model)混合建模方式建立整机的有限元模型,对机床进行结构静力学和动力学计算[410 CAE建模过程完全采用ANSYS命令流控制,这样既可以提高计算精度,同时又能采用批处理方式处理多种分析工况,提高工作效率。立柱和底座是由薄板焊接成的结构件,所以在有限元建模时用二维板壳单元建模;主轴头为复杂的铸造结构件,采用三维实体单元处理。为提高计算精度,在需要建立位移协调关系的导轨接触部位的实体部分用六面体单元划分网格,图1为参数化后的立柱壳结构模型与有限元网格。

将立柱、底座、主轴头三独立部件在CAE环境下按照机床装配关系进行组装,立柱与底座、主轴头与立柱之间的结合面采用弹性单元进行连接,滑块和导轨均简化为弹性单元,之间建立位移耦合连接关系,以此方式完成机床整体有限元模型的集成(图2),模拟立柱一底座、立柱一主轴头之间结合面约束关系,实现作用力的准确传递。

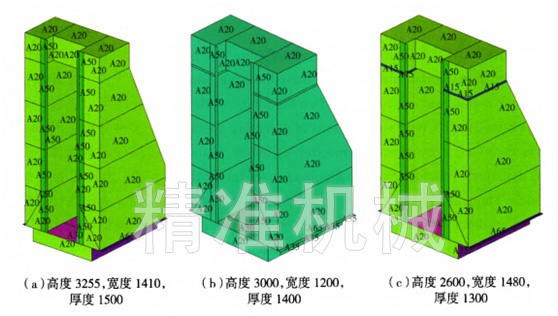

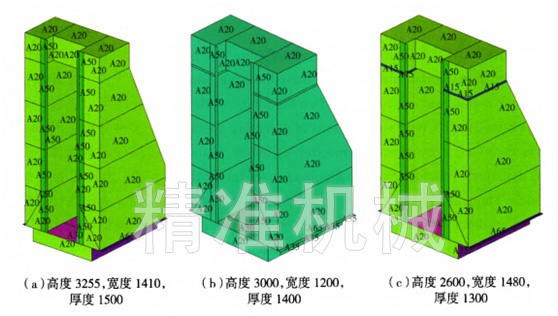

ANSYS提供APDL(ANSYS Parametric Design Language)命令流编程方式编写分析文件,借助APDL,可实现结构快速建模、参数化批量化有限元计算;并适应结构的变化,通过修改其中的参数,快速生成新的结构,之后进行网格划分、加载、求解,完成结构的再分析,通过综合比较这些方案的分析结果,就能发现结构改进的方向。如深孔钻立柱参数可分为形状参数和厚度参数,形状参数定义了结构的拓扑外观,厚度参数用来给面单元赋值。图3为通过参数输入建立的3种立柱模型。

2、机床静载荷条件下的性能分析

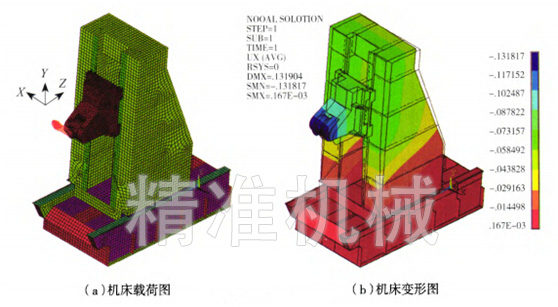

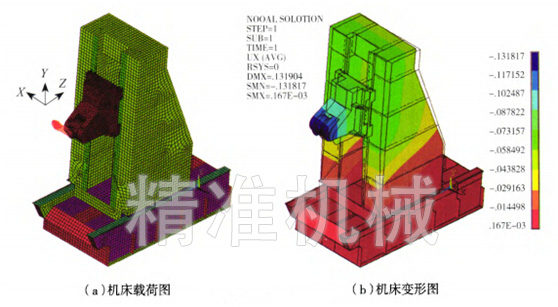

计算采用4种工况进行,沿x、y、z三加工方向分别施加最大推力,定义为工况l、2、3;最后三方向综合施加最大推力,定义为工况4。应用工况1、2、3的

计算结果,可计算出机床沿x、y、z各加工方向的刚度,由此可判断机床各加工方向的刚性强弱,以此作为机床性能改进的一种手段,图4为机床x向施力图及变形。

表1的计算数据表明:X/Y/Z 3个加工方向的刚度分别为189N/um、379N/um、510N/um,可见该机床最低刚度在戈坐标方向,最高刚度在z坐标方向。若要对机床进行刚性加强,首选目标是加强X方向的刚性。

3、深孔钻机床的模态计算

3、深孔钻机床的模态计算

模态分析的目的是通过计算固有频率和振型对结构设计提供参考,当激振力频率接近某一固有频率时,结构将发生共振。因此若激振力频率不可改变,只有通过改变设计使结构固有频率避开激振频率。

固有频率与振型代表结构的内在本质特性,计算结果与边界条件定义有关,与外力无关陋J。为加快计算速度,一般需要对分析模型进行大量的简化,处理过程需要丰富的分析经验。加工过程中机床部件之间都存在位置间的相对运动,对于某一感兴趣的位置进行静力分析时,通过对运动部件间接触表面施加有限节点的位移耦合建立边界条件来分析,这样做不会影响静力分析结果的准确性,因为静力分析中接触面间的相对滑动只是增加部件间的刚体位移,对变形和应力值没有影响。

4、主轴系统处于Y向不同加工位置对机床性能的影响分析

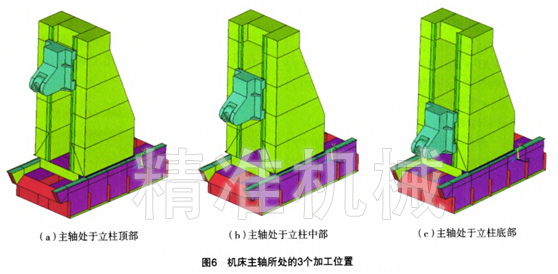

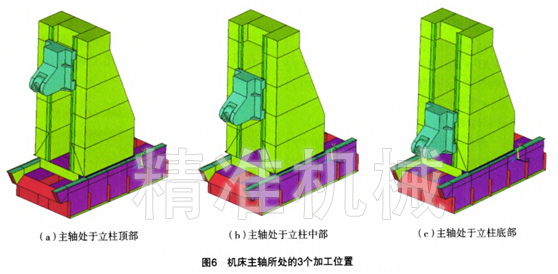

机床主轴沿高度方向处于不同的加工位置时,机床性能可能有较大差别,如表3所示。图6为主轴沿y坐标从上往下所处的3个加工位置,从静力和动态计算角度分析各加工位置机床性能。

可见,随着机床加工位置的变化,机床性能指标也有很大变化。当主轴在深孔钻床立柱底部加工时,机床动态和静态性能最好,机床刚度是主轴处于顶部时的3倍左右,频率值也提高很多。因此当加工叶片时尽量安排在立柱底部进行。

5、结束语

5、结束语

对回转工作台数控五轴联动机床进行有限元分析,过程包括几何模型简化处理、焊接结构零件的板壳结构参数化、结合面约束方式等建立有限元模型关键技术,并对整机进行静力学、动力学结构计算。

(1)静力下的刚度计算数据表明:X、Y、Z3个加工方向,最低刚度在x坐标方向,数值为189N/um;最高刚度在z坐标方向,数值为510N/um。该机床沿x方向刚度最低,若要对机床进行刚性方面加强,首选目标是加强该方向的刚性,如可采用加厚立板的方式加强刚性。

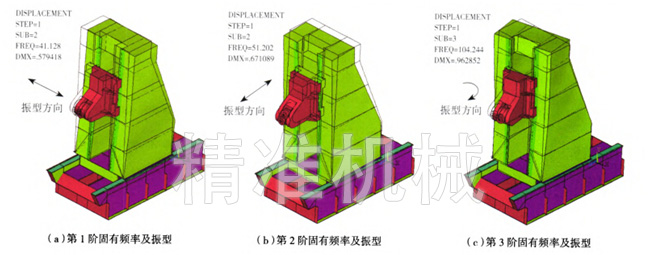

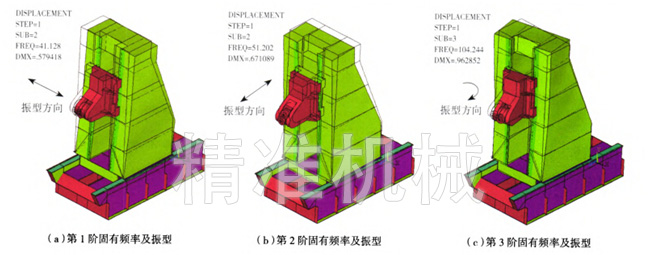

(2)模态计算结果表明,机床初阶频率为41.128Hz,振型沿立柱x方向,证明该方向为机床最低刚度方向,该结论与静力下的计算结果完全一致。因此模态分析结果对提高机床的动态、静态刚度均可提供有益参考。

(3)为研究主轴头运动对机床性能的影响,分别计算了主轴头位于立柱顶部、中部、底部3个位置时,自重下机床的变形规律。研究表明,主轴头位于顶部时机床变形最大、刚度最低、初阶固有频率最低。可见,随着机床加工位置的变化,机床性能指标也有很大变化。当主轴在立柱底部加工时,机床动态和静态性能最好,深孔钻机床刚度是主轴处于顶部时的3倍左右,频率值也提高很多。

1、有限元模型建立

根据机床各大件结构情况,采用壳结构(Shell model)和实体结构(Solid model)混合建模方式建立整机的有限元模型,对机床进行结构静力学和动力学计算[410 CAE建模过程完全采用ANSYS命令流控制,这样既可以提高计算精度,同时又能采用批处理方式处理多种分析工况,提高工作效率。立柱和底座是由薄板焊接成的结构件,所以在有限元建模时用二维板壳单元建模;主轴头为复杂的铸造结构件,采用三维实体单元处理。为提高计算精度,在需要建立位移协调关系的导轨接触部位的实体部分用六面体单元划分网格,图1为参数化后的立柱壳结构模型与有限元网格。

ANSYS提供APDL(ANSYS Parametric Design Language)命令流编程方式编写分析文件,借助APDL,可实现结构快速建模、参数化批量化有限元计算;并适应结构的变化,通过修改其中的参数,快速生成新的结构,之后进行网格划分、加载、求解,完成结构的再分析,通过综合比较这些方案的分析结果,就能发现结构改进的方向。如深孔钻立柱参数可分为形状参数和厚度参数,形状参数定义了结构的拓扑外观,厚度参数用来给面单元赋值。图3为通过参数输入建立的3种立柱模型。

2、机床静载荷条件下的性能分析

计算采用4种工况进行,沿x、y、z三加工方向分别施加最大推力,定义为工况l、2、3;最后三方向综合施加最大推力,定义为工况4。应用工况1、2、3的

计算结果,可计算出机床沿x、y、z各加工方向的刚度,由此可判断机床各加工方向的刚性强弱,以此作为机床性能改进的一种手段,图4为机床x向施力图及变形。

表1的计算数据表明:X/Y/Z 3个加工方向的刚度分别为189N/um、379N/um、510N/um,可见该机床最低刚度在戈坐标方向,最高刚度在z坐标方向。若要对机床进行刚性加强,首选目标是加强X方向的刚性。

模态分析的目的是通过计算固有频率和振型对结构设计提供参考,当激振力频率接近某一固有频率时,结构将发生共振。因此若激振力频率不可改变,只有通过改变设计使结构固有频率避开激振频率。

固有频率与振型代表结构的内在本质特性,计算结果与边界条件定义有关,与外力无关陋J。为加快计算速度,一般需要对分析模型进行大量的简化,处理过程需要丰富的分析经验。加工过程中机床部件之间都存在位置间的相对运动,对于某一感兴趣的位置进行静力分析时,通过对运动部件间接触表面施加有限节点的位移耦合建立边界条件来分析,这样做不会影响静力分析结果的准确性,因为静力分析中接触面间的相对滑动只是增加部件间的刚体位移,对变形和应力值没有影响。

4、主轴系统处于Y向不同加工位置对机床性能的影响分析

机床主轴沿高度方向处于不同的加工位置时,机床性能可能有较大差别,如表3所示。图6为主轴沿y坐标从上往下所处的3个加工位置,从静力和动态计算角度分析各加工位置机床性能。

可见,随着机床加工位置的变化,机床性能指标也有很大变化。当主轴在深孔钻床立柱底部加工时,机床动态和静态性能最好,机床刚度是主轴处于顶部时的3倍左右,频率值也提高很多。因此当加工叶片时尽量安排在立柱底部进行。

对回转工作台数控五轴联动机床进行有限元分析,过程包括几何模型简化处理、焊接结构零件的板壳结构参数化、结合面约束方式等建立有限元模型关键技术,并对整机进行静力学、动力学结构计算。

(1)静力下的刚度计算数据表明:X、Y、Z3个加工方向,最低刚度在x坐标方向,数值为189N/um;最高刚度在z坐标方向,数值为510N/um。该机床沿x方向刚度最低,若要对机床进行刚性方面加强,首选目标是加强该方向的刚性,如可采用加厚立板的方式加强刚性。

(2)模态计算结果表明,机床初阶频率为41.128Hz,振型沿立柱x方向,证明该方向为机床最低刚度方向,该结论与静力下的计算结果完全一致。因此模态分析结果对提高机床的动态、静态刚度均可提供有益参考。

(3)为研究主轴头运动对机床性能的影响,分别计算了主轴头位于立柱顶部、中部、底部3个位置时,自重下机床的变形规律。研究表明,主轴头位于顶部时机床变形最大、刚度最低、初阶固有频率最低。可见,随着机床加工位置的变化,机床性能指标也有很大变化。当主轴在立柱底部加工时,机床动态和静态性能最好,深孔钻机床刚度是主轴处于顶部时的3倍左右,频率值也提高很多。

您现在的位置:

您现在的位置: